来源时间为:2020-10-30

由内容质量、互动评论、传播等多维度分值决定,勋章级别越高(

),代表其在平台内的综合表现越好。

文章

总阅读

评论

1

【重磅论文】《电焊机》杂志50卷400期_铝合金高能束焊接及其复合焊接的研究现状

2020-10-3020:02

来源:

原标题:【重磅论文】《电焊机》杂志50卷400期_铝合金高能束焊接及其复合焊接的研究现状

本文参考文献引用格式:韩永全,孙振邦,杜茂华,等.铝合金高能束焊接及其复合焊接的研究现状[J].电焊机,2020,50(9):221-231.

作者:韩永全,孙振邦,杜茂华,洪海涛(内蒙古工业大学材料科学与工程学院)

摘要:论述并分析了高能束焊接及其复合焊接的基本原理和特点。介绍了铝合金的VPPA焊、激光焊、激光-等离子弧复合焊、VPPA-MIG复合焊、激光-MIG复合焊接等高能束及其复合焊接的工艺特性和国内外最新研究进展。重点介绍了铝合金VPPA-MIG复合焊和激光-MIG复合焊接的热源特性和工艺优势。VPPA-MIG复合焊接由于其电弧穿透力强,焊接效率高,在厚板铝合金焊接中优势较突出,尤其能够有效减少高强铝合金焊接接头强度下降,因此具有很大的推广应用前景。

关键词:铝合金;高能束焊;复合焊;研究进展

/

铝合金是具有独特优异性能的轻量化结构性材料,能够适应现代科技的发展步伐,目前已经被广泛的应用于航天航空、军事工业以及交通运输等高端制造行业[1-2]。随着工业制造的快速发展,主要用于制造铝合金结构的焊接技术也在不断升级与改进,研究人员针对采用多种焊接工艺来满足不同铝合金焊接结构的使用要求进行了研究。对于厚大的铝合金结构,由于其导热性高、厚度大的特性,采用传统的焊接工艺(如TIG焊、MIG焊)时,因其焊接热输入量小、穿透能力弱,故需采用多层多道焊实现全熔透。然而,铝合金表面极易氧化形成高熔点的氧化铝,焊缝中产生夹渣和热裂纹倾向会增大,同时由于多次受热导致接头软化严重[3-4]。因此,传统的焊接方法对厚板铝合金的焊接仍然具有局限性。鉴于厚板铝合金的焊接特点,为提高其焊接效率以及接头质量,可以采用高能量密度的高能束焊接技术来实现高效、高质量的焊接过程。近年来,科研人员开始研究高能束焊接工艺来解决一些铝合金焊接问题,如变极性等离子弧焊(VPPA)、激光焊以及VPPA/激光-电弧复合焊。现阶段,通过大量研究高能束焊接,已经对其热源特性、焊接机理以及数值计算等方面具有了一定的了解,并且部分焊接技术已经被应用于工业制造。

根据铝合金高能束焊接的研究现状,文中对高能束焊接及其复合焊接的研究现状与工业应用进行了介绍,讨论了铝合金高能束焊接前沿领域的研究方向与发展趋势。

/

1高能束焊接工艺

1.1变极性等离子弧焊

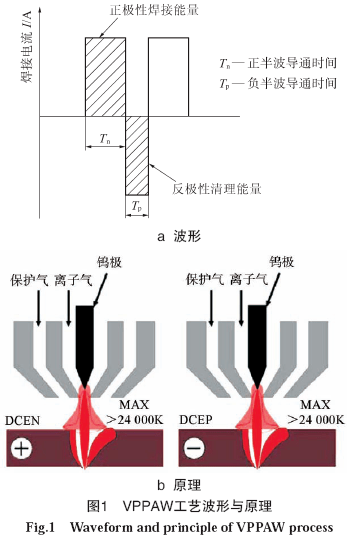

VPPA焊是最适合于航空航天用重要铝合金焊接构件的一种先进焊接工艺,它是一种正负半波的幅值和时间均可调的不对称交流方波焊接电源,可以解决铝合金所需的氧化膜清理和钨极烧损问题。典型VPPA焊接波形及原理示意如图1所示。

早在20世纪70年代,美国NASAMarshall航天中心就开始将VPPA焊接技术应用到航空航天中厚板铝合金的焊接中。此焊接工艺虽然在国外已有多年的应用背景,但由于技术、材料等多方面原因,导致我国对VPPA焊接的研究与应用相对较晚。自20世纪90年代至今,通过我国科研人员的不断努力,已经将VPPA穿孔立焊技术应用于航天航空等领域,如航天器舱体的一些关键结构以及运载火箭储箱等领域。最早,北京工业大学对VPPA焊接电源、热源特性以及焊接工艺进行了大量深入的研究,吕耀辉等[5-6]以80C196单片机为控制核心,研发了包括400A的变极性电源、步进电机控制系统在内的VPPA焊接系统。韩永全等[7-9]分析了VPPA电特性和电弧特性,并且开发了以16位单片机为核心的双逆变型VPPA穿孔立焊专用焊接系统,通过热与力的深入分析与匹配,运用自行研制的设备实现了15mmLD10铝合金VPPA穿孔立焊工艺。陈树君[10]自主研制的VPPA穿孔立焊设备在技术上获得了突破,攻克了多项VPPA穿孔立焊电源和工艺技术难题,成功完成了“天宫一号”主结构的焊接制造。

近些年,随着对VPPAW技术研究的不断深入,国内近几年在VPPA焊接电源升级、小孔行为以及数值模拟方面进行了深入研究。春兰等人[11]研发了一种单电源双脉冲混合调制VPPA焊接系统,在典型VPPA焊接基础上加入高低频调制脉冲,可输出1~5kHz高频脉冲、1~2Hz低频脉冲及混合脉冲,输出的双脉冲波形如图2所示。

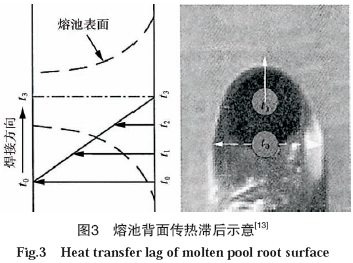

陈树君等[12]以穿孔熔池为对象,提出了温宽偏离度概念用以描述穿孔熔池状态及焊缝成形,如图3所示。发现影响偏离度的因素有:工件厚度、热输入、焊枪位置和焊接速度。并且通过高速摄像对背面小孔形貌进行分析,横焊时由于重力作用,部分金属聚集熔池下侧,热与力无法驱动熔融金属向上流动,不能建立良好的连接,小孔的形状近似于三角形,如图4所示。通过调整焊枪角度可以减弱重力对液体流动的影响,能够获得稳定的穿孔VPPA焊接工艺[13]。蒋凡等人[14]研究表明,正极性和反极性阶段的传热特性是影响VPPA焊接稳定性控制的关键因素,在正、反极性电流增加量相等时,正极性的传热功率增加越多,反极性电弧的热效率下降越大。

徐斌等[15]基于磁流体动力学及Maxwell方程,建立了具有预先设置小孔的VPPA物理模型,将钨和母材建立在计算域中,计算模型能够反映VPPA对熔池的影响。采用有限差分法求解了温度场、流场、焊接电流密度和VPPA压力的分布。数值研究发现,VPPA被锁孔二次压缩。这种附加约束导致小孔最小直径处VPPA压力和流速明显上升,而温度场受到轻微影响。

从以上研究可以看出,在铝合金VPPA焊接热源特性、焊缝成形以及数值模拟等方面的研究较为全面,人们对其焊接机理有了一定的掌握,已经在航空航天和民营制造领域得到了广泛的应用。但是,随着高强铝合金、厚大结构件以及结构复杂性的发展,对VPPA焊接技术提出了更高的要求。现阶段仍有一些技术难点需要突破:①仅能立焊成形,在平焊位置下成形困难,并且工装要求极高。②对于厚大的焊接结构,工艺区间极窄,很难获取合理的焊接工艺。板材越厚,越难获得良好焊缝成形。通过阅读文献,目前能够焊接铝合金的最大厚度为15mm。③高强铝合金金属流动性差,使得VPPA热与力很难匹配使焊接熔池达到稳定状态,增大了VPPA焊接难度。

1.2激光焊

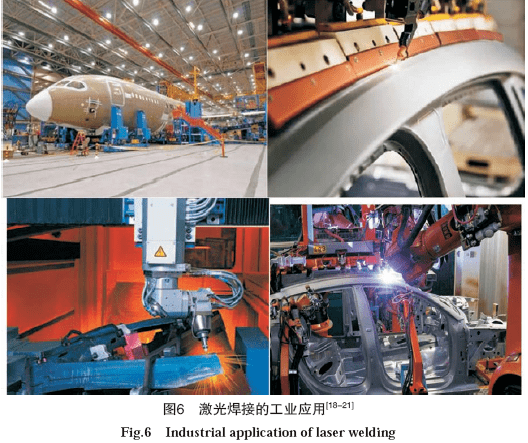

近年来,随着大功率、高性能激光器的不断发展,铝合金的激光焊接技术也获得了很大进步,大功率激光器已经能够达到万瓦级别,激光焊接技术已经成为当今高速高精度的铝合金焊接方法。在制造业中,激光加工技术占比是衡量一个国家工业加工水平的重要指标之一。在国内外的工业制造中,激光焊接已经得到广泛应用,如图6所示[18-21]。在汽车制造领域,激光焊接技术已经成为标准化工艺,遍布汽车车顶、车身等各个钣金结构的焊接。德国的奥迪、高尔夫、帕萨特等品牌均采用激光焊接完成铝合金车顶结构组装;奔驰公司则采用激光焊进行了Al-Mg系和Al-Mg-Zn系铝合金传动部件的连接。国内的一些汽车制造厂家同样在部分新车型中采用了激光焊接技术。

目前,激光器种类有CO2激光、YAG激光、光纤激光。对于铝合金焊接而言,从光束波长、质量以及铝合金的吸收率方面来看,光纤激光焊要优于CO2激光焊,光纤激光束易于实现厚板铝合金的深熔焊。Sibillano[22]等通过光谱分析发现CO2激光光致等离子体温度、密度以及光致等离子体发射光谱谱线强度较光纤激光的更高。这主要由于金属蒸气易吸收波长较长的激光能量,对波长较短的激光能量吸收得很少,因此导致CO2激光焊的金属蒸气温度高,产生的热电离程度大,形成温度高、密度高的等离子体[23]。然而,受等离子体波动的影响,CO2激光焊接熔池波动较大,焊接过程稳定性较差[23-24]。光纤激光焊产生羽辉的温度和密度相对较低,羽辉波动相对等离子体小,因此光纤激光焊相对更稳定[24]。邹江林等[25]对比了高功率光纤激光和CO2激光焊的熔化效率,研究表明光纤激光焊的熔化效率峰值对应的焊接速度要远大于CO2激光焊,光纤激光更适合于高速焊接。

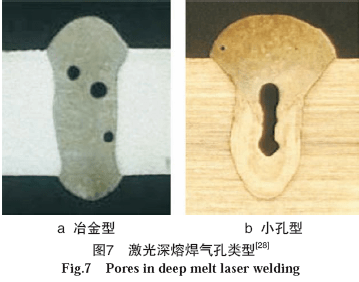

众所周知,在铝合金激光焊接中气孔缺陷是常见的问题,尤其在厚大的铝合金结构深熔焊接中体现尤为明显。铝合金激光深熔焊存在冶金型和小孔型两种气孔,如图7所示。Kotsuna等[26]对铝合金进行了CO2激光焊接,在密闭环境下采用气体光谱分析法收集和分析焊缝气孔中气体成分,发现气孔中气体成分为90的H2和10的N2,气孔的产生与高温下H元素的大量溶入有关。同时借助SEM能谱分析,发现孔内壁Mg含量是焊缝附近的4倍,表明不规则气孔与镁的蒸发烧损有关。余阳春等[27]的研究表明,激光焊接铝合金中气孔的形成与小孔的稳定性和熔池的波动密切相关,焊丝的填充会增强小孔和熔池的不稳定性,从而增加了焊接接头的气孔数量。在接头上预制合适的间隙,能够为液态金属流动提供一个自然通道,减弱填充金属对小孔的干扰,同时能够为气体的溢出提供通道,从而降低孔隙率。

厚板铝合金激光焊气孔的形成机理极其复杂,要想避免气孔很难,这也是焊缝气孔成为目前铝合金激光焊接研究中热点问题的原因。虽然,激光焊接铝合金有许多优势,但仍存在较大的局限性,如设备成本高、接头间隙允许度小、能量吸收率、合金元素易烧损以及易产生气孔等缺陷和不足[28-29]。

/

2高能束-电弧复合焊接工艺

近年来,为了适应工业制造发展的要求并实现高效率、高质量的焊接工艺,相继研究开发了多种复合焊接技术。其中在国内成为研究热点并应用最为广泛的是高能束焊接与传统电弧焊的复合焊接工艺,主要是利用复合焊接技术互相弥补传统单一热源焊接各自的缺点,高能束复合焊接主要包括激光-等离子弧复合焊、等离子弧-MIG复合焊以及激光-MIG复合焊。

2.1激光-等离子弧复合焊

20世纪70年代末英国Steen教授首次提出激光电弧复合焊接技术,其目的是通过电弧来提高激光能量利用率、获得较大的焊接熔深以及增强焊接间隙的适应性,并实现高速度、高质量的焊接[30]。激光-等离子弧复合焊是由英国Conventry大学发明的,此复合电弧能量更加集中,能够减小热影响区和增大焊缝成形系数,并可以降低焊接热输入[31]。激光-等离子弧复合焊接示意如图8所示。

在国外,Yoon等[32]研究发现表面激光-等离子弧复合焊能够改善和增强气体电离效应,使电弧发生收缩,解释了等离子弧对激光能量的吸收,并从理论说明了光电效应导致电弧集中。Blundell[33]等在CO2激光热源的基础上引入等离子弧热源作为辅助热源,焊接速度较单激光焊的焊接速度至少提高了约2倍,这是由于等离子弧热源的预热作用增强了激光束能量的吸收率。